Trong thời đại sản xuất công nghiệp phát triển mạnh mẽ, cơ khí đột dập đang trở thành giải pháp được nhiều doanh nghiệp lựa chọn để tối ưu quy trình. Không chỉ mang lại độ chính xác cao, công nghệ này còn giúp tiết kiệm thời gian và chi phí một cách đáng kể. Vậy tại sao ngày càng nhiều nhà máy lại ưu tiên áp dụng công nghệ này thay cho các phương pháp truyền thống? Liệu cơ khí đột dập có thực sự đem lại những lợi ích vượt trội như nhiều người vẫn nhắc đến? Trong bài viết này, chúng ta sẽ cùng khám phá 5 lợi ích nổi bật nhất của cơ khí đột dập trong sản xuất hiện đại. Hãy cùng tìm hiểu để xem đây có phải là giải pháp phù hợp cho doanh nghiệp của bạn hay không.

1. Cơ khí đột dập là gì?

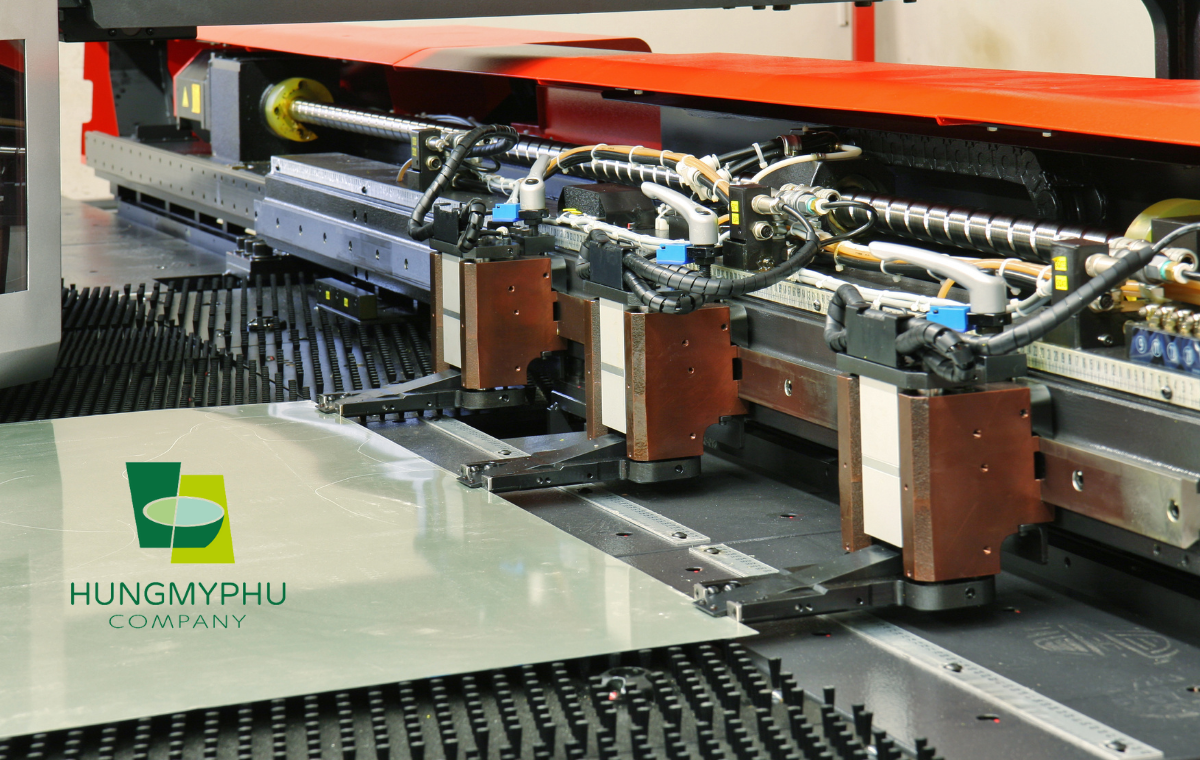

Cơ khí đột dập là một trong những phương pháp gia công kim loại phổ biến, được sử dụng rộng rãi trong ngành công nghiệp cơ khí hiện đại. Về cơ bản, đây là quá trình dùng áp lực của máy dập và các loại khuôn chuyên dụng để tạo ra chi tiết có hình dạng mong muốn từ tấm kim loại phẳng. Quá trình này thường bao gồm các công đoạn như: cắt, uốn, dập nổi, dập vuốt hoặc đột lỗ. Nhờ cơ chế sử dụng lực ép lớn trong thời gian ngắn, cơ khí đột dập có thể tạo ra những sản phẩm có độ chính xác cao và đồng nhất về kích thước.

Công nghệ này không chỉ áp dụng cho sắt, thép, inox mà còn dùng được cho nhiều loại hợp kim khác, tùy theo yêu cầu sản xuất. So với các phương pháp gia công cơ khí truyền thống, đột dập giúp tối ưu cả về thời gian lẫn chi phí. Chính vì vậy, nó ngày càng được xem là giải pháp quan trọng trong nhiều lĩnh vực sản xuất công nghiệp.

Điểm nổi bật của cơ khí đột dập không chỉ nằm ở khả năng tạo hình chính xác mà còn ở tính linh hoạt trong ứng dụng. Với hệ thống khuôn dập được thiết kế phù hợp, doanh nghiệp có thể sản xuất hàng loạt chi tiết giống hệt nhau mà vẫn đảm bảo độ bền cơ học. Điều này đặc biệt quan trọng đối với các ngành công nghiệp yêu cầu khắt khe như sản xuất linh kiện ô tô, thiết bị điện tử, đồ gia dụng hay máy móc công nghiệp.

Ngoài ra, nhờ khả năng tiết kiệm vật liệu, giảm thiểu phế phẩm và rút ngắn chu kỳ sản xuất, công nghệ đột dập góp phần nâng cao năng suất cũng như giảm chi phí vận hành cho doanh nghiệp. Ngày nay, cùng với sự phát triển của máy móc hiện đại và hệ thống tự động hóa, cơ khí đột dập đang dần trở thành nền tảng cốt lõi trong chiến lược sản xuất thông minh, giúp các nhà máy đáp ứng nhanh hơn nhu cầu thị trường và nâng cao sức cạnh tranh.

2. Phân loại các phương pháp đột dập phổ biến hiện nay

| Phương pháp đột dập | Đặc điểm chính | Ứng dụng điển hình | Ưu điểm | Hạn chế |

|---|---|---|---|---|

| Đột lỗ (Blanking/Piercing) | Tạo lỗ hoặc cắt phôi ra khỏi tấm kim loại bằng khuôn đột | Sản xuất chi tiết có lỗ: linh kiện điện tử, vỏ máy, tấm kim loại | Nhanh, chính xác, dễ tự động hóa | Tạo bavia, cần xử lý mép cắt |

| Dập uốn (Bending) | Uốn cong tấm kim loại theo góc hoặc hình dạng mong muốn | Chế tạo khung, vỏ hộp, ống dẫn, đồ nội thất kim loại | Độ chính xác cao, đa dạng hình dáng | Giới hạn về góc uốn, dễ nứt nếu vật liệu cứng |

| Dập vuốt (Deep Drawing) | Tạo hình dạng 3D từ tấm kim loại phẳng thành sản phẩm dạng hộp, cốc, vỏ | Lon đồ uống, vỏ ô tô, đồ gia dụng (nồi, chảo) | Tạo được chi tiết phức tạp, liền khối, bền | Quy trình phức tạp, dễ nhăn hoặc rách tấm |

| Dập nổi (Embossing) | Tạo hoa văn, ký hiệu hoặc gân nổi/lõm trên bề mặt tấm kim loại | Biển số xe, logo, tấm trang trí, linh kiện điện | Thẩm mỹ cao, tăng độ cứng vững | Chỉ phù hợp tấm mỏng, cần khuôn chính xác |

| Dập cắt biên (Trimming) | Loại bỏ phần dư thừa quanh chi tiết sau khi vuốt/dập | Linh kiện ô tô, thiết bị cơ khí chính xác | Giúp sản phẩm gọn, chính xác | Chỉ là công đoạn phụ, cần khuôn riêng |

| Dập liên hợp (Progressive Stamping) | Thực hiện nhiều nguyên công (cắt, đột, uốn…) trên cùng một khuôn theo từng bước | Sản xuất hàng loạt linh kiện nhỏ, chi tiết phức tạp | Năng suất cực cao, tiết kiệm thời gian | Chi phí chế tạo khuôn rất lớn, ít linh hoạt |

.png)

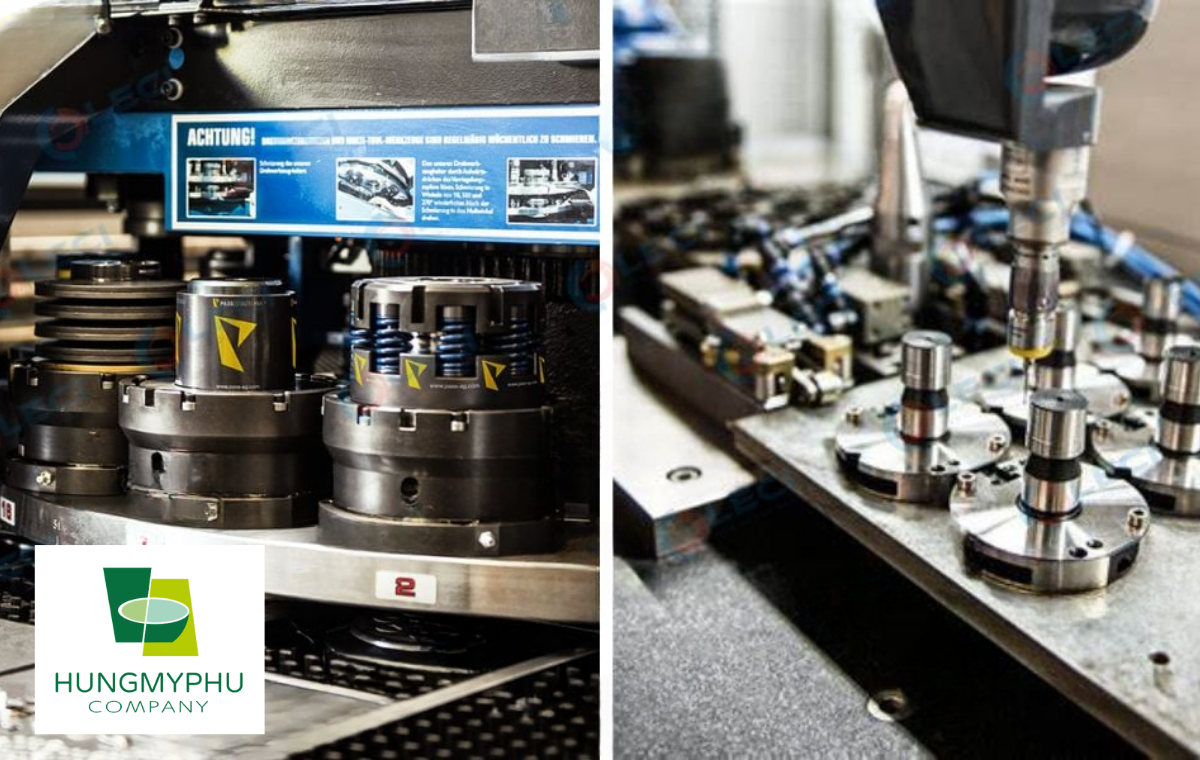

Nếu xét trong số các phương pháp đột dập phổ biến hiện nay, dập liên hợp (Progressive Stamping) được xem là giải pháp tối ưu nhất cho sản xuất công nghiệp hiện đại.

Lý do là bởi phương pháp này có thể kết hợp nhiều công đoạn như cắt, đột lỗ, uốn, thậm chí vuốt trong cùng một hệ thống khuôn. Điều đó giúp doanh nghiệp tiết kiệm đáng kể thời gian, nhân công và chi phí vận hành so với việc thực hiện từng bước rời rạc.

Đặc biệt, dập liên hợp cho phép sản xuất hàng loạt với tốc độ rất cao, đảm bảo độ chính xác đồng đều giữa các chi tiết, phù hợp cho những ngành đòi hỏi sản lượng lớn như điện tử, ô tô hay thiết bị gia dụng. Mặc dù chi phí chế tạo khuôn ban đầu khá cao, nhưng về lâu dài, hiệu quả và lợi ích mà phương pháp này mang lại vượt xa các phương pháp đột dập khác.

3. Top 5 lợi ích vượt trội mà cơ khí đột dập mang lại là gì?

Tăng năng suất và hiệu quả sản xuất: Cơ khí đột dập cho phép sản xuất hàng loạt chi tiết kim loại trong thời gian ngắn với độ chính xác cao. Nhờ khả năng tự động hóa, máy đột dập có thể vận hành liên tục, giảm thiểu sự phụ thuộc vào lao động thủ công. Điều này giúp doanh nghiệp đẩy nhanh tiến độ, đáp ứng tốt hơn nhu cầu lớn từ thị trường.

Tiết kiệm chi phí sản xuất: So với các phương pháp gia công cơ khí truyền thống, đột dập tiêu tốn ít thời gian và công đoạn hơn. Bên cạnh đó, việc sử dụng khuôn dập giúp giảm thiểu lãng phí nguyên vật liệu, cắt giảm chi phí phế phẩm. Đây là yếu tố quan trọng giúp doanh nghiệp nâng cao sức cạnh tranh về giá thành.

Đảm bảo độ chính xác và tính đồng nhất cao: Mỗi chi tiết được tạo ra thông qua khuôn dập đều có hình dáng, kích thước và thông số gần như giống nhau tuyệt đối. Sự đồng bộ này đặc biệt quan trọng đối với các ngành sản xuất linh kiện, nơi mà chỉ một sai lệch nhỏ cũng có thể ảnh hưởng đến cả dây chuyền.

Tăng tính linh hoạt trong thiết kế sản phẩm: Với sự đa dạng của các phương pháp đột dập như đột lỗ, dập nổi, dập vuốt hay dập uốn, doanh nghiệp có thể sản xuất nhiều loại chi tiết phức tạp, từ các linh kiện nhỏ đến sản phẩm có hình dạng 3D. Nhờ đó, cơ khí đột dập đáp ứng được nhu cầu sản xuất đa dạng, từ hàng tiêu dùng đến các ngành công nghiệp nặng.

Nâng cao độ bền và chất lượng sản phẩm: Các chi tiết được sản xuất bằng công nghệ đột dập thường có độ bền cơ học cao, ít xảy ra hiện tượng nứt gãy trong quá trình sử dụng. Ngoài ra, bề mặt sản phẩm cũng đạt độ mịn và thẩm mỹ tốt hơn, hạn chế công đoạn xử lý sau gia công. Điều này giúp doanh nghiệp tạo ra sản phẩm chất lượng cao, đáp ứng tiêu chuẩn khắt khe của thị trường trong và ngoài nước.

3. Kết luận

Trong bối cảnh cạnh tranh ngày càng gay gắt, việc sở hữu giải pháp gia công kim loại hiệu quả chính là chìa khóa để doanh nghiệp nâng cao lợi thế trên thị trường. Công nghệ đột dập hiện đại không chỉ mở ra cơ hội tối ưu hóa sản xuất mà còn giúp rút ngắn hành trình từ ý tưởng đến sản phẩm thực tế. Nếu bạn đang tìm kiếm một đối tác đáng tin cậy để hiện thực hóa những thiết kế phức tạp thành sản phẩm chất lượng cao, Hưng Mỹ Phú chính là lựa chọn phù hợp. Hãy liên hệ ngay với chúng tôi để được tư vấn giải pháp gia công chuyên nghiệp, đáp ứng đúng nhu cầu của bạn.

Liên hệ tư vấn

Để được tư vấn chi tiết về cơ khí đột dập theo yêu cầu, hãy liên hệ:

-

Website: https://hungmyphu.vn/

-

Hotline: 034 270 6899

-

Email: phung@hungmyphu.com

Bản Vẽ Gia Công Cơ Khí Chuẩn Kỹ Thuật Gồm Những Gì?

02/03/2026

Tìm xưởng gia công cơ khí uy tín: 7 tiêu chí không thể bỏ qua

10/02/2026

Vì sao chuồng chó gấp gọn ngày càng được người nuôi chó ưa chuộng?

07/02/2026

Gia công giỏ đựng đồ giặt theo yêu cầu cho gia đình, khách sạn, tiệm giặt

16/01/2026

Dập nổi trong gia công cơ khí là gì? Nguyên lý hoạt động & ứng dụng thực tế

10/01/2026

Vì sao công nghệ cắt plasma được xem là lựa chọn tối ưu hiện nay?

31/12/2025

Ưu Điểm Nổi Bật Của Dịch Vụ Gia Công Cơ Khí Chính Xác

25/12/2025

Dịch vụ Gia Công Cơ Khí Theo Yêu Cầu Tại Hưng Mỹ Phú

25/12/2025

Top những lưu ý quan trọng khi cắt laser kim loại mà ai cũng cần biết

12/12/2025

Các Phương Pháp Gia Công Cơ Khí Trong Ngành Công Nghiệp Hiện Nay

03/12/2025

-5933.png)

-2510.png)

-5627.png)