Trong bối cảnh sản xuất không ngừng chạy đua về tốc độ, độ chính xác và chi phí, câu hỏi “Đâu là phương pháp gia công cơ khí phù hợp nhất?” luôn khiến nhiều doanh nghiệp đau đầu. Mỗi chi tiết kim loại đều cần một kỹ thuật xử lý riêng, nhưng không phải ai cũng hiểu rõ ưu – nhược điểm của từng phương pháp. Liệu nên công nghệ tự động hóa liệu có thay thế được hoàn toàn nhân công? Bài viết này sẽ mở ra một góc nhìn rõ ràng, dễ hiểu nhưng cực kỳ thực tế. Nếu bạn đang muốn tối ưu quy trình sản xuất, giảm lỗi và tăng hiệu suất, đây chắc chắn là nội dung bạn không thể bỏ qua. Hãy cùng khám phá những phương pháp gia công cơ khí đang định hình ngành công nghiệp hiện nay.

1. Gia công cơ khí là gì?

Gia công cơ khí là quá trình chuyển đổi vật liệu thô thành chi tiết có hình dạng và kích thước chính xác thông qua các thao tác như cắt gọt, tạo hình, mài, khoan hoặc biến dạng. Mục tiêu của quá trình này là tạo ra những chi tiết đáp ứng đúng yêu cầu bản vẽ, đảm bảo độ chính xác cao và độ bền ổn định trong quá trình vận hành.

Tùy theo loại vật liệu và yêu cầu kỹ thuật, người ta có thể sử dụng máy móc cơ truyền thống, máy CNC điều khiển tự động hoặc các công nghệ tiên tiến như laser, plasma hay EDM. Gia công cơ khí đóng vai trò quan trọng trong các nhà máy sản xuất vì nó ảnh hưởng trực tiếp đến chất lượng sản phẩm, thời gian hoàn thiện và độ đồng nhất trong từng chi tiết chế tạo.

Nhờ sự phát triển của máy móc hiện đại, quy trình gia công ngày nay trở nên nhanh hơn, chính xác hơn và phù hợp với nhiều loại hình sản xuất khác nhau. Đây được xem là nền tảng cốt lõi để chế tạo các linh kiện máy móc, thiết bị công nghiệp và sản phẩm cơ khí có độ phức tạp cao.

Gia công cơ khí không chỉ là thao tác tạo ra một chi tiết đơn lẻ mà là cả một hệ thống kỹ thuật phục vụ cho ngành công nghiệp hiện đại. Mỗi chi tiết được gia công đều góp phần vận hành trơn tru của những thiết bị lớn hơn như động cơ, dây chuyền tự động hóa, máy móc công nghiệp hay kết cấu cơ khí. Nhờ có gia công cơ khí, doanh nghiệp có thể sản xuất linh kiện theo yêu cầu, từ những chi tiết nhỏ như bulong – trục xoay cho đến các bộ phận phức tạp như khuôn ép nhựa, bánh răng hay cánh turbine.

Gia công cơ khí cũng giúp doanh nghiệp tùy biến sản phẩm, tạo ra các thiết kế tối ưu theo từng ngành nghề, đồng thời nâng cao tuổi thọ và hiệu suất hoạt động của máy móc. Đây là mắt xích quan trọng quyết định sự ổn định của toàn dây chuyền sản xuất, đặc biệt trong bối cảnh thị trường đòi hỏi tốc độ, độ chính xác và chất lượng ngày càng cao. Vì vậy, gia công cơ khí được xem như “xương sống” của mọi ngành công nghiệp từ cơ khí chế tạo, ô tô, điện tử cho tới năng lượng và hàng tiêu dùng.

2. Nhóm các phương pháp gia công có phoi (cắt gọt kim loại)

Gia công tiện: Gia công tiện là phương pháp cắt gọt trong đó phôi quay tròn quanh trục, còn dao tiện đứng yên và tiến dần vào vật liệu để tạo ra hình dạng mong muốn. Nhờ nguyên lý quay liên tục này, tiện có thể tạo ra các chi tiết dạng trụ, dạng côn hoặc rãnh rất chính xác. Phương pháp này cho phép gia công nhanh, dễ thiết lập và phù hợp cả với sản xuất đơn chiếc lẫn hàng loạt. Tuy nhiên, tiện chủ yếu dùng cho chi tiết tròn, nên hạn chế về hình dạng phức tạp. Phương pháp này thường được áp dụng để chế tạo trục, bạc đạn, bu lông hoặc các chi tiết có bề mặt trụ xoay.

Gia công phay: Gia công phay sử dụng dao phay có nhiều lưỡi cắt quay với tốc độ cao để loại bỏ vật liệu. Phay truyền thống dùng máy cơ, trong khi phay CNC điều khiển tự động, giúp tạo ra các chi tiết cực kỳ phức tạp với độ chính xác cao hơn nhiều. Phay đặc biệt phù hợp khi cần gia công mặt phẳng, rãnh, bậc, bo cạnh hoặc các biên dạng 3D. Nếu bạn cần độ ổn định, sai số thấp và lặp lại chính xác hàng trăm – hàng nghìn sản phẩm, phay CNC là lựa chọn tối ưu. Ngược lại, sản xuất nhỏ lẻ hoặc gia công đơn giản vẫn có thể dùng phay truyền thống để tiết kiệm chi phí.

Gia công khoan – taro: Khoan – taro là nhóm phương pháp chuyên dùng để tạo lỗ, mở rộng lỗ và tạo ren bên trong chi tiết. Khoan giúp tạo lỗ mới, còn taro dùng mũi taro để tạo ren chuẩn xác cho bulong, ốc vít hoặc các chi tiết liên kết. Đây là kỹ thuật phổ biến trong cơ khí chính xác, sản xuất thiết bị điện tử, lắp ráp máy móc và xây dựng kết cấu kim loại. Ưu điểm của khoan – taro là thao tác nhanh, dễ thực hiện và có thể tiến hành trên cả máy khoan truyền thống hoặc máy CNC. Nhờ sự linh hoạt này, phương pháp được ứng dụng rộng rãi trong mọi ngành cần lỗ hoặc ren tiêu chuẩn.

Gia công mài: Gia công mài sử dụng đá mài quay tốc độ cao để loại bỏ lớp vật liệu cực mỏng, giúp bề mặt đạt độ nhẵn và độ chính xác rất cao. Các dạng phổ biến gồm mài phẳng (làm phẳng bề mặt), mài tròn (cho chi tiết trụ) và mài trục (cho chi tiết dài, xoay tròn). Điểm mạnh của mài là có thể đạt độ bóng gần như gương và độ chính xác tới mức micron, phù hợp với chi tiết yêu cầu tính ổn định cao. Vì vậy, mài thường xuất hiện ở công đoạn cuối để hoàn thiện bề mặt trong ngành khuôn mẫu, chế tạo máy, cơ khí chính xác hay sản xuất linh kiện công nghiệp.

3. Nhóm các phương pháp gia công không phoi

Dập nguội – dập nóng: Dập nguội và dập nóng đều tận dụng lực ép lớn để làm biến dạng kim loại mà không tạo ra phoi cắt. Với dập nguội, kim loại được ép khi ở nhiệt độ thường nên chi tiết tạo ra có độ chính xác và độ cứng cao. Trong khi đó, dập nóng sử dụng nhiệt để làm vật liệu mềm hơn, giúp dễ tạo hình các chi tiết lớn hoặc có biên dạng phức tạp. Nhờ khả năng tạo ra số lượng lớn sản phẩm giống nhau trong thời gian ngắn, dập là phương pháp cực kỳ hiệu quả trong sản xuất hàng loạt. Các ngành như ô tô, thiết bị gia dụng hay linh kiện kim loại đều ứng dụng dập để tạo vỏ, khung và chi tiết chịu lực.

Rèn: Rèn là phương pháp dùng lực nén mạnh để làm biến dạng kim loại, giúp vật liệu đặc hơn, chắc hơn và không có khuyết tật như rỗ khí hay nứt vụn. Rèn khuôn tạo ra sản phẩm theo hình dạng định sẵn của khuôn, trong khi rèn tự do cho phép người thợ tạo hình linh hoạt theo ý muốn. Nhờ cấu trúc kim loại được sắp xếp chặt chẽ trong quá trình biến dạng, chi tiết rèn thường có độ bền vượt trội so với phương pháp gia công cắt gọt. Đây là lựa chọn lý tưởng cho các chi tiết chịu tải lớn như trục khuỷu, búa máy, bánh răng, bulong cường độ cao hoặc chi tiết trong ngành hàng hải – hàng không.

Ép – cán – kéo: Ép, cán và kéo đều dựa trên nguyên lý nén kim loại để thay đổi tiết diện và tạo hình theo ý muốn. Ép dùng lực mạnh để đẩy kim loại qua khuôn, tạo ra các sản phẩm dạng thanh hoặc ống. Cán sử dụng hai trục lăn để làm mỏng hoặc định hình thép tấm, còn kéo dùng lực kéo mạnh để giảm tiết diện dây kim loại. Nhờ đặc tính ổn định và tiết kiệm vật liệu, nhóm phương pháp này được ứng dụng rộng rãi trong sản xuất thép hình, dây đồng, dây thép, nhôm định hình hay ống kim loại. Đây là công đoạn quan trọng giúp tạo ra vật liệu tiêu chuẩn phục vụ nhiều ngành công nghiệp khác nhau.

4. Nhóm các phương pháp gia công hiện đại

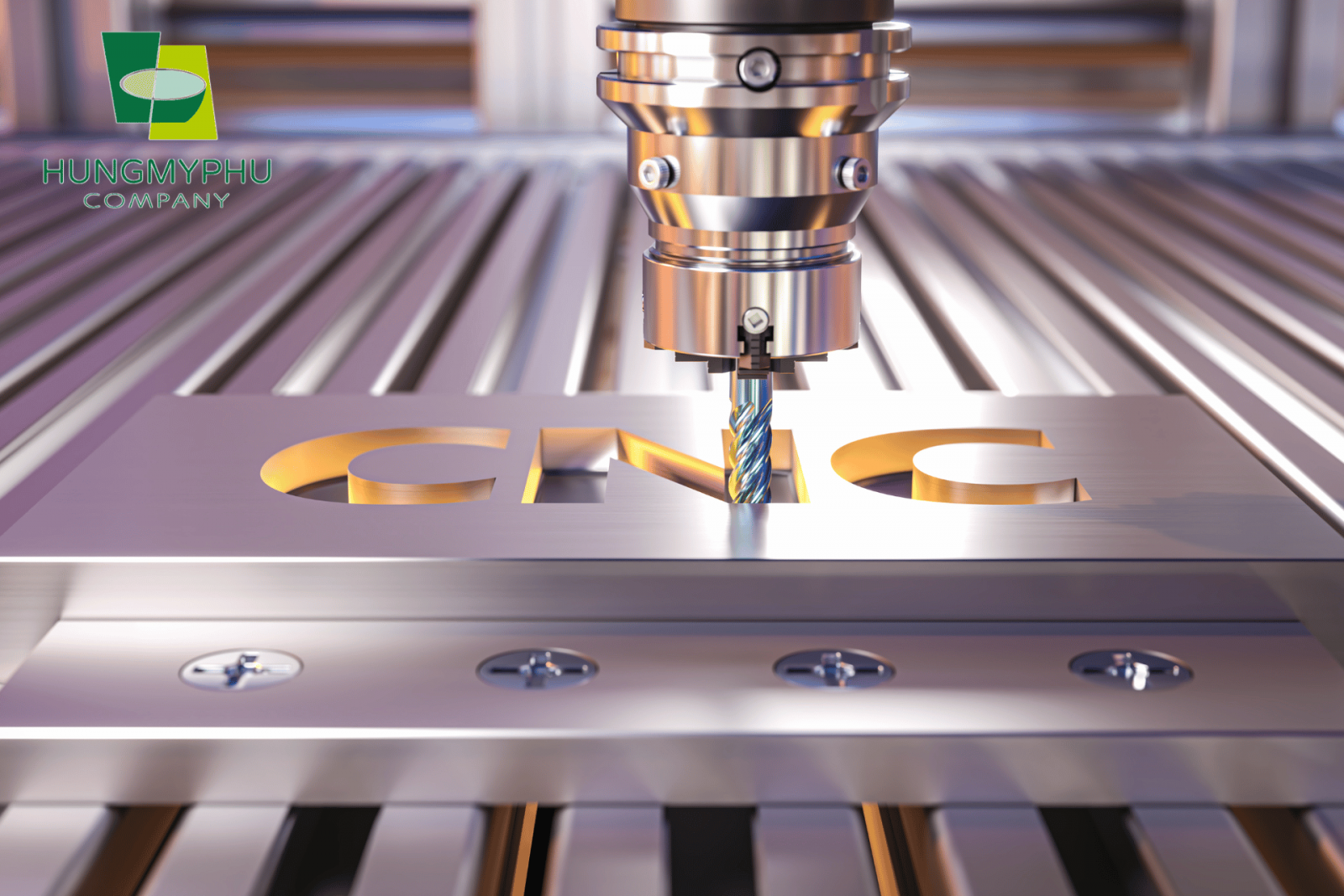

4.1. CNC (Computer Numerical Control)

CNC là công nghệ điều khiển máy móc bằng lập trình số, cho phép gia công tự động với độ chính xác cực cao, lặp lại ổn định và tốc độ nhanh hơn nhiều so với phương pháp truyền thống. Nhờ không phụ thuộc vào tay nghề người vận hành, CNC gần như đã thay thế phần lớn các phương pháp tiện, phay, khoan cơ thông thường. CNC có thể chạy liên tục 24/7, tạo ra sản phẩm đồng đều và giảm tối đa sai sót. Các doanh nghiệp lựa chọn CNC vì ưu điểm vượt trội: độ chính xác micron, khả năng xử lý chi tiết phức tạp, tự động hóa cao và tiết kiệm chi phí nhân công. Đây là công nghệ trụ cột của ngành cơ khí hiện đại.

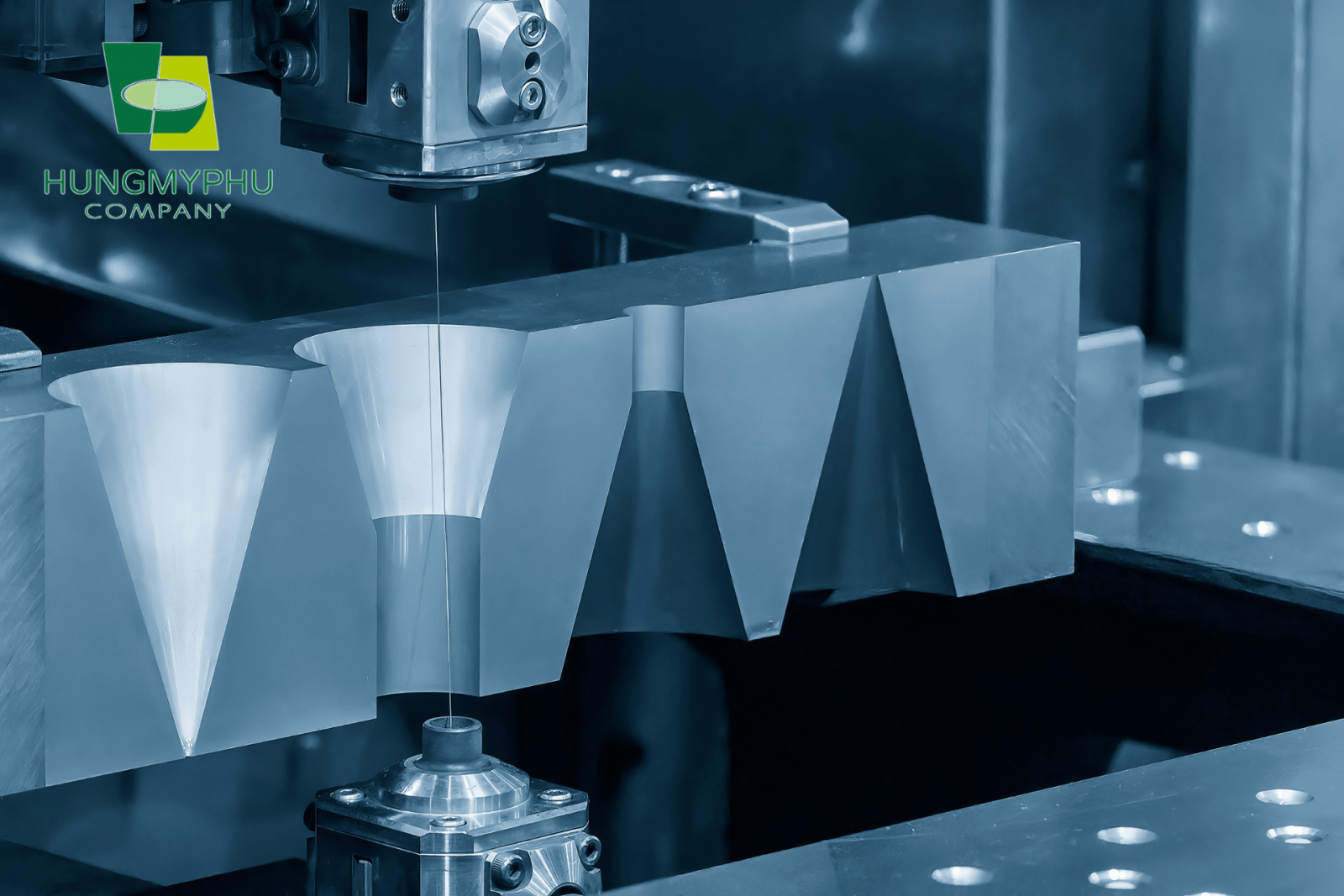

4.2. EDM – Cắt dây, xung điện

EDM (Electrical Discharge Machining) sử dụng tia lửa điện để ăn mòn kim loại thay vì dùng dao cắt, vì vậy có thể gia công thép cứng, khuôn, hợp kim siêu bền—những vật liệu mà phương pháp truyền thống gặp khó. Cắt dây EDM giúp tạo ra biên dạng cực nhỏ, chi tiết phức tạp hoặc khe hẹp với độ chính xác cao. Trong khi đó, EDM xung điện đặc biệt phù hợp với khuôn ép nhựa, khuôn dập hoặc chi tiết yêu cầu góc cạnh sắc nét. Nhờ khả năng “cắt mà không chạm”, EDM mở rộng giới hạn tạo hình và giải quyết những công việc mà dao cắt thông thường không thể thực hiện.

4.3. Laser – Plasma – Oxy Gas

Ba công nghệ này đều dùng nhiệt để cắt kim loại tấm, nhưng mỗi loại lại phù hợp với mục đích khác nhau. Laser cho đường cắt đẹp, sắc và cực kỳ chính xác, thích hợp với inox, thép mỏng hoặc chi tiết yêu cầu tính thẩm mỹ cao. Plasma có tốc độ nhanh, chi phí hợp lý và cắt được thép dày trung bình. Oxy Gas phù hợp với thép tấm rất dày, nơi cần cắt mạnh nhưng không yêu cầu độ mịn cao. Nhờ sự đa dạng này, doanh nghiệp có thể tùy mục đích—từ gia công cơ khí chính xác cho đến cắt kết cấu thép trong ngành xây dựng, đóng tàu, nội thất kim loại—mà chọn đúng công nghệ.

5. Cách lựa chọn phương pháp gia công phù hợp

Dựa trên vật liệu (sắt, thép, inox, nhôm…): Mỗi loại vật liệu có tính chất riêng, như độ cứng, độ dẻo hay độ dẫn nhiệt, nên phương pháp gia công cũng khác nhau. Ví dụ, thép cứng thường cần CNC, EDM hoặc mài, trong khi nhôm mềm có thể dùng tiện, phay hoặc cắt laser. Lựa chọn đúng phương pháp giúp tiết kiệm thời gian, giảm hỏng hóc và đảm bảo chất lượng chi tiết.

Dựa trên yêu cầu độ chính xác: Nếu chi tiết yêu cầu sai số nhỏ hoặc bề mặt nhẵn, cần ưu tiên các phương pháp hiện đại như CNC, EDM hay mài. Ngược lại, với sản phẩm không yêu cầu cao về kích thước, các phương pháp truyền thống vẫn đảm bảo đủ. Việc xác định mức độ chính xác giúp chọn đúng công nghệ, tránh lãng phí chi phí.

Dựa trên số lượng sản phẩm: Gia công hàng loạt khác hẳn sản xuất đơn chiếc. Với số lượng lớn, các phương pháp tự động hóa như dập, CNC hay phay CNC giúp tăng năng suất và đồng đều sản phẩm. Sản xuất ít chi tiết thì gia công thủ công hoặc truyền thống sẽ tiết kiệm hơn và linh hoạt hơn.

Dựa trên ngân sách & thiết bị sẵn có: Ngân sách và trang thiết bị hiện có ảnh hưởng lớn đến lựa chọn phương pháp. Nếu máy móc hiện đại sẵn sàng, nên dùng CNC, laser hoặc EDM để nâng cao hiệu quả. Nếu hạn chế thiết bị, các phương pháp truyền thống như tiện, phay hay khoan vẫn đáp ứng tốt. Việc cân đối chi phí và công nghệ giúp tối ưu sản xuất mà không vượt ngân sách.

6. Kết luận

Gia công cơ khí không chỉ là bước tạo hình đơn giản mà là nền tảng quyết định chất lượng, độ bền và hiệu quả sản xuất của toàn bộ sản phẩm. Mỗi phương pháp – từ truyền thống, không phoi đến hiện đại – đều có ưu điểm riêng, phù hợp với từng loại vật liệu, mức độ chính xác và khối lượng sản xuất. Việc nắm vững và lựa chọn đúng phương pháp giúp doanh nghiệp tiết kiệm chi phí, tăng năng suất và tạo ra sản phẩm đồng đều, đạt chuẩn chất lượng quốc tế.

Hưng Mỹ Phú cung cấp giải pháp gia công cơ khí toàn diện: từ máy móc, thiết bị hiện đại đến tư vấn phương pháp phù hợp cho từng nhu cầu sản xuất. Hãy liên hệ ngay với chúng tôi để được tư vấn miễn phí, chọn thiết bị tối ưu và nâng tầm hiệu quả sản xuất của bạn ngay hôm nay!

Liên hệ tư vấn

Để được tư vấn chi tiết về cơ khí đột dập theo yêu cầu, hãy liên hệ:

- Website: https://hungmyphu.vn/

- Hotline: 034 270 6899

- Email: phung@hungmyphu.com

2300_175x140.png)

Sản xuất cơ khí là gì? Vai trò quan trọng của sản xuất cơ khí trong nền kinh tế hiện đại

05/07/2025

9062_175x140.png)

Dịch vụ gia công kim loại chất lượng tại Hưng Mỹ Phú

05/07/2025

Sức mạnh ẩn sau mỗi sản phẩm: Vì sao Nguyên liệu Gia công Cơ khí lại Quan trọng Hơn bạn nghĩ?

17/06/2025

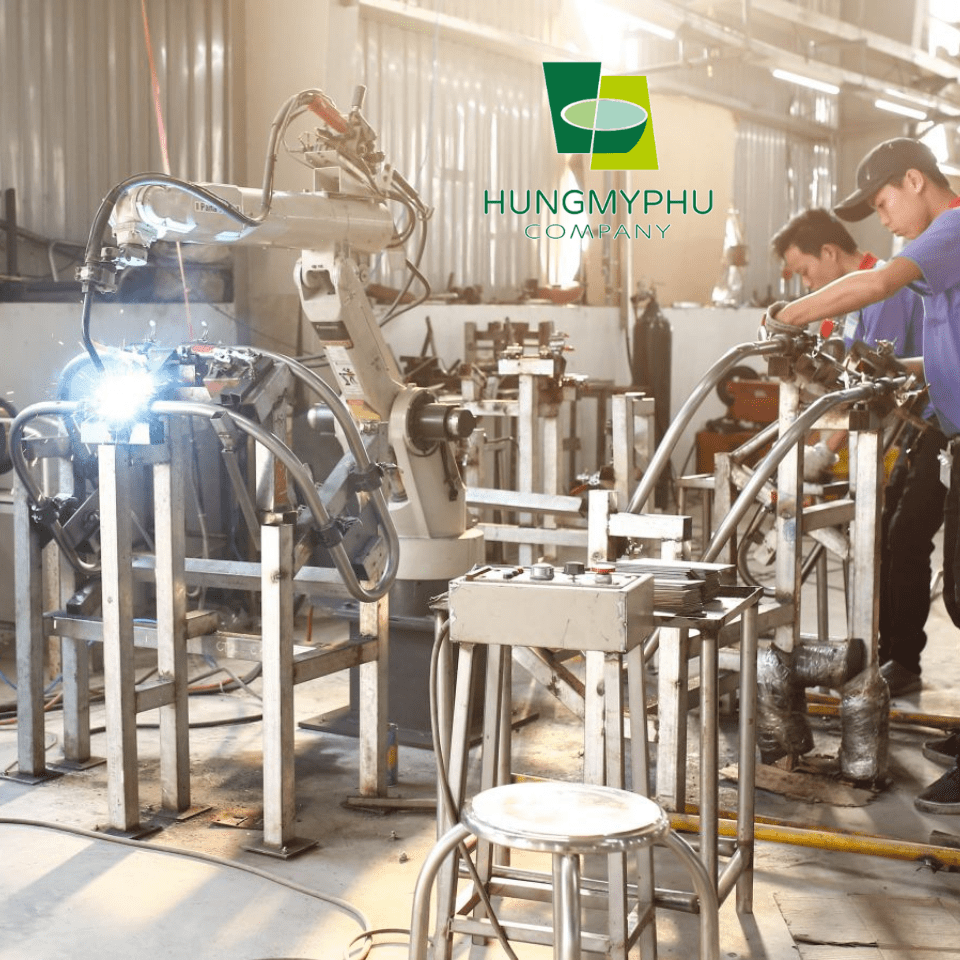

Khám Phá Công Nghệ Máy Móc Hiện Đại Tại Hưng Mỹ Phú

16/05/2025

Dây Chuyền Sản Xuất Hưng Mỹ Phú – Sự Kết Hợp Giữa Công Nghệ Và Chất Lượng

24/04/2025

Hưng Mỹ Phú – Đầu Tư Máy Móc Công Nghệ Cao Trong Gia Công Lồng Quạt

03/04/2025

Sản Xuất Lồng Quạt Số Lượng Lớn – HMP Đáp Ứng Mọi Nhu Cầu

27/03/2025

1826_175x140.png)

Gia Công Linh Kiện Quạt Công Nghiệp Tại Hưng Mỹ Phú

19/03/2025

Gia Công Sơn Tĩnh Điện Là Gì? Tìm Hiểu Quy Trình & Ứng Dụng

11/03/2025

0105_175x140.png)

Gia Công Cơ Khí Là Gì? Tìm Hiểu Các Phương Pháp Phổ Biến Hiện Nay

27/02/2025

-9116.png)

-5933.png)

-2510.png)

-5627.png)