Gia công cắt laser kim loại tưởng chừng đơn giản, nhưng chỉ cần sai một bước nhỏ cũng có thể khiến bề mặt cháy xém, đường cắt lệch hoặc chi phí tăng gấp đôi. Nhiều người mới thường chỉ quan tâm đến công suất máy, mà quên rằng còn hàng loạt yếu tố quan trọng khác quyết định thành phẩm có “đẹp – chuẩn – mịn” hay không. Bạn có biết chỉ một lỗi nhỏ trong thiết lập tiêu điểm cũng đủ làm hỏng cả một lô sản phẩm? Hay việc chọn sai tốc độ cắt có thể khiến mép cắt bị ba via, phải xử lý lại tốn rất nhiều thời gian? Những vấn đề này xảy ra rất thường xuyên trong thực tế, nhưng không phải ai cũng được hướng dẫn đầy đủ. Chính vì vậy, việc nắm chắc các lưu ý quan trọng trước khi cắt laser là điều bắt buộc nếu bạn muốn tiết kiệm chi phí và đảm bảo chất lượng. Dưới đây là top những lưu ý quan trọng nhất mà ai làm gia công kim loại cũng cần biết – và bạn chắc chắn không muốn bỏ qua.

1. Cắt laser là gì?

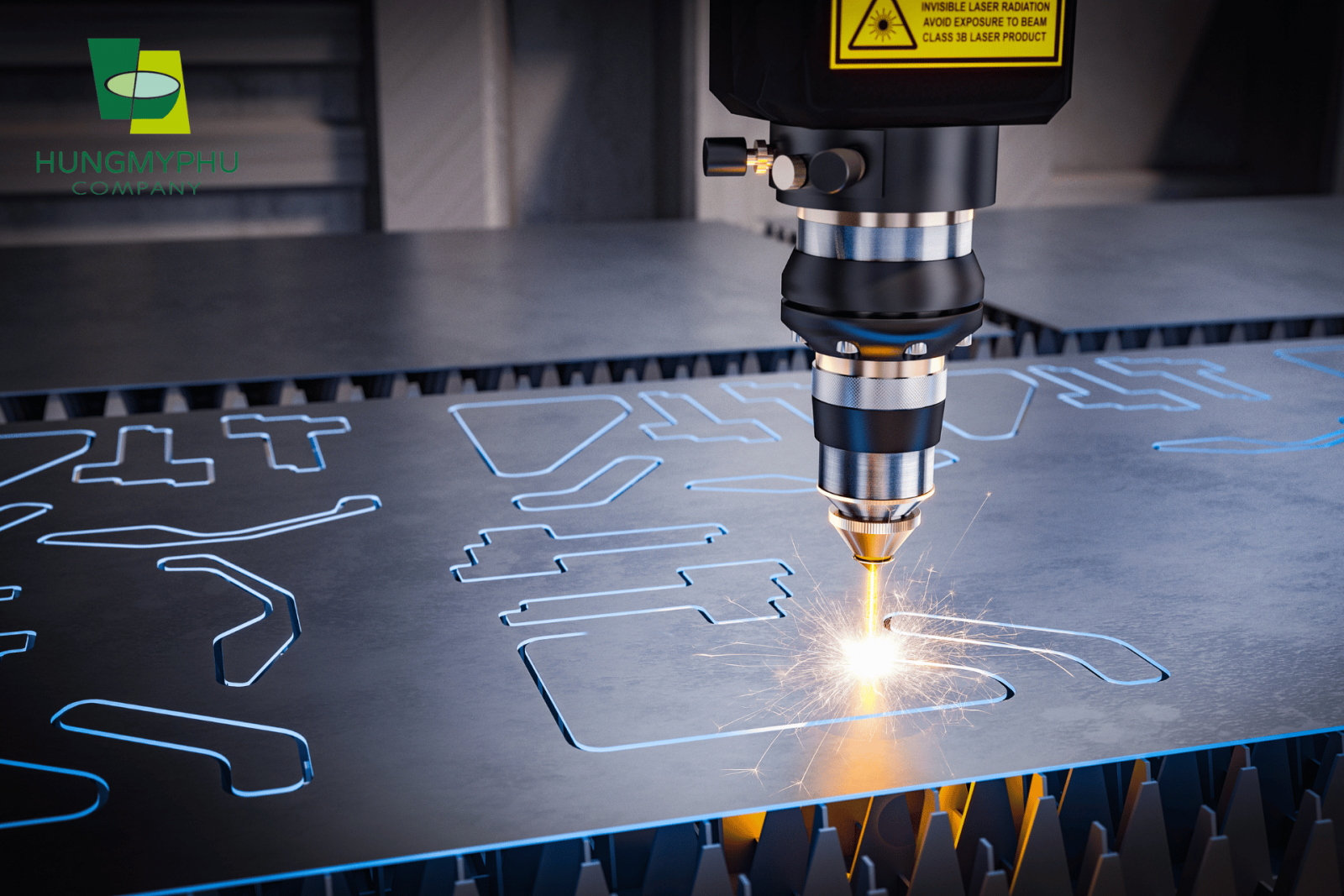

Cắt laser là một phương pháp gia công vật liệu sử dụng chùm tia laser có năng lượng cực cao, được hội tụ vào một điểm nhỏ để tạo ra nhiệt độ đủ lớn làm nóng chảy hoặc bay hơi kim loại. Khi chùm tia được điều khiển theo quỹ đạo đã lập trình sẵn, nó tạo nên những đường cắt mảnh, sắc và có độ chính xác gần như tuyệt đối. Công nghệ này hoạt động hoàn toàn không tiếp xúc, nghĩa là không có lực cơ học tác động lên vật liệu, từ đó giảm biến dạng khi gia công. Đặc biệt, tia laser có thể cắt được nhiều loại kim loại khác nhau như inox, thép, nhôm, đồng,… với độ dày đa dạng tùy theo công suất máy.

Nhờ khả năng cắt chi tiết phức tạp, bo góc nhỏ, đường cong mịn mà không cần gia công lại, cắt laser được ứng dụng rộng rãi trong công nghiệp cơ khí và quảng cáo. Quá trình cắt thường kết hợp khí phụ trợ như oxy, nitơ hoặc khí nén nhằm tối ưu đường cắt và giảm xỉ bám. Ngoài ra, máy cắt laser hiện đại còn tích hợp CNC giúp kiểm soát vị trí, tốc độ và độ sâu cắt rất chính xác. Tính tự động hóa cao giúp giảm nhân công, tăng tốc độ sản xuất và đảm bảo chất lượng đồng nhất giữa các sản phẩm. Nhờ những ưu điểm này, cắt laser được xem là một trong các công nghệ gia công kim loại tiên tiến nhất hiện nay.

2. Top những lưu ý quan trọng khi cắt laser kim loại

Xác định đúng độ dày vật liệu trước khi cắt: Độ dày vật liệu là yếu tố quyết định công suất, tốc độ cắt và cả chất lượng đường cắt. Nếu chọn sai độ dày, máy có thể không xuyên hết bề mặt hoặc tạo ra mép cắt cháy xém, nhìn rất mất thẩm mỹ. Với kim loại dày, tia laser cần công suất lớn hơn và tốc độ chậm lại để tránh xỉ bám. Ngược lại, với kim loại mỏng, tốc độ phải nhanh hơn để tránh biến dạng vì nhiệt. Do đó, luôn cần kiểm tra độ dày chính xác trước khi thiết lập thông số cắt. Đây là bước tưởng nhỏ nhưng ảnh hưởng mạnh đến hiệu suất và độ đẹp của sản phẩm.

Chọn công suất máy phù hợp: Công suất máy laser phải luôn “match” với độ dày và loại vật liệu, nếu không đường cắt rất dễ bị lỗi. Công suất quá thấp sẽ khiến tia không đủ mạnh để xuyên qua, dẫn đến mép cháy sém, thậm chí phải cắt nhiều lần gây mất thời gian. Nhưng nếu công suất quá cao, kim loại lại dễ bị biến dạng, cong mép hoặc hao phí năng lượng không cần thiết. Việc chọn công suất phù hợp không chỉ đảm bảo chất lượng mà còn giúp tăng tuổi thọ máy. Hãy luôn dựa trên thông số khuyến nghị của nhà sản xuất và kinh nghiệm thực tế.

Canh chỉnh tiêu điểm (focus) chuẩn xác: Focus là yếu tố ảnh hưởng trực tiếp đến độ sắc nét của đường cắt, nhưng cũng là lỗi người vận hành hay gặp nhất. Khi tiêu điểm lệch, tia laser sẽ không tập trung đúng điểm, dẫn đến đường cắt rộng, mép xấu hoặc cắt không hết. Dấu hiệu focus sai thường là tia không sắc, xỉ nhiều, đường cắt bị lệch. Vì vậy, trước khi vận hành, hãy căn chỉnh lại tiêu điểm để đảm bảo tia luôn tập trung tối ưu. Máy tốt đến đâu mà focus sai thì đường cắt vẫn kém.

Điều chỉnh tốc độ cắt tối ưu: Tốc độ cắt quá nhanh sẽ khiến kim loại không kịp nóng chảy, tạo ba via, xỉ bám và đường cắt thô. Ngược lại, nếu cắt quá chậm, nhiệt tích tụ nhiều khiến mép kim loại bị cong hoặc cháy đen. Mỗi vật liệu và độ dày đều có tốc độ chuẩn để đạt đường cắt đẹp nhất. Người vận hành nên test nhanh một đoạn để xác định tốc độ tối ưu trước khi cắt số lượng lớn. Việc điều chỉnh đúng tốc độ giúp tiết kiệm thời gian và giữ được độ mịn của đường cắt.

Kiểm soát nhiệt và chất lượng tia laser: Nhiệt độ quá cao trong quá trình cắt có thể làm biến màu bề mặt hoặc khiến kim loại cong nhẹ, đặc biệt với vật liệu mỏng. Chất lượng tia laser cũng thay đổi theo thời gian do đầu cắt bám bụi hoặc bị mòn. Vì vậy, cần thường xuyên vệ sinh, bảo dưỡng đầu cắt và kiểm tra công suất ra của máy. Khi nhiệt và tia laser được kiểm soát tốt, đường cắt sẽ ổn định, ít xỉ và đẹp hơn đáng kể. Đây là bí quyết quan trọng để duy trì chất lượng gia công lâu dài.

Lựa chọn khí hỗ trợ phù hợp (O₂, N₂, khí nén): Mỗi loại khí hỗ trợ sẽ tạo ra chất lượng đường cắt khác nhau, phù hợp với từng vật liệu. Ví dụ, O₂ giúp cắt thép nhanh hơn nhưng dễ làm mép bị oxy hóa; trong khi N₂ cho đường cắt inox và nhôm mịn, sáng và ít ba via. Khí nén thường tiết kiệm chi phí, nhưng không phù hợp với các chi tiết yêu cầu thẩm mỹ cao. Chọn sai khí có thể khiến mép vàng, xỉ nhiều hoặc bị răng cưa. Vì vậy, cần hiểu rõ đặc điểm của từng loại khí trước khi vận hành.

Kiểm tra bản vẽ – file thiết kế trước khi chạy máy: Nhiều lỗi trong gia công laser không phải do máy, mà do file thiết kế chưa chuẩn. Chỉ cần một điểm nối bị hở, một đường thừa hoặc sai kích thước là sản phẩm sẽ bị cắt lệch ngay. Vì vậy, hãy kiểm tra lại bản vẽ thật kỹ trước khi xuất file sang máy: kích thước, độ dày, đường dẫn, thứ tự cắt,… Một file chuẩn giúp tiết kiệm rất nhiều thời gian và tránh lãng phí vật liệu. Đây là bước đơn giản nhưng cực kỳ quan trọng.

Sắp xếp bố cục cắt tránh hao vật liệu: Việc tối ưu bố cục (nesting) giúp giảm phế liệu từ 10–25% nếu thực hiện đúng cách. Người vận hành cần sắp xếp các chi tiết sao cho khoảng cách tối ưu, tận dụng tối đa bề mặt tấm kim loại. Các chi tiết lớn và nhỏ nên lồng ghép hợp lý để tránh để trống nhiều khoảng thừa. Ngoài ra, cần chú ý hướng thớ kim loại và độ giãn nở khi cắt. Tối ưu nesting là cách tiết kiệm vật tư hiệu quả mà nhiều xưởng thường bỏ qua.

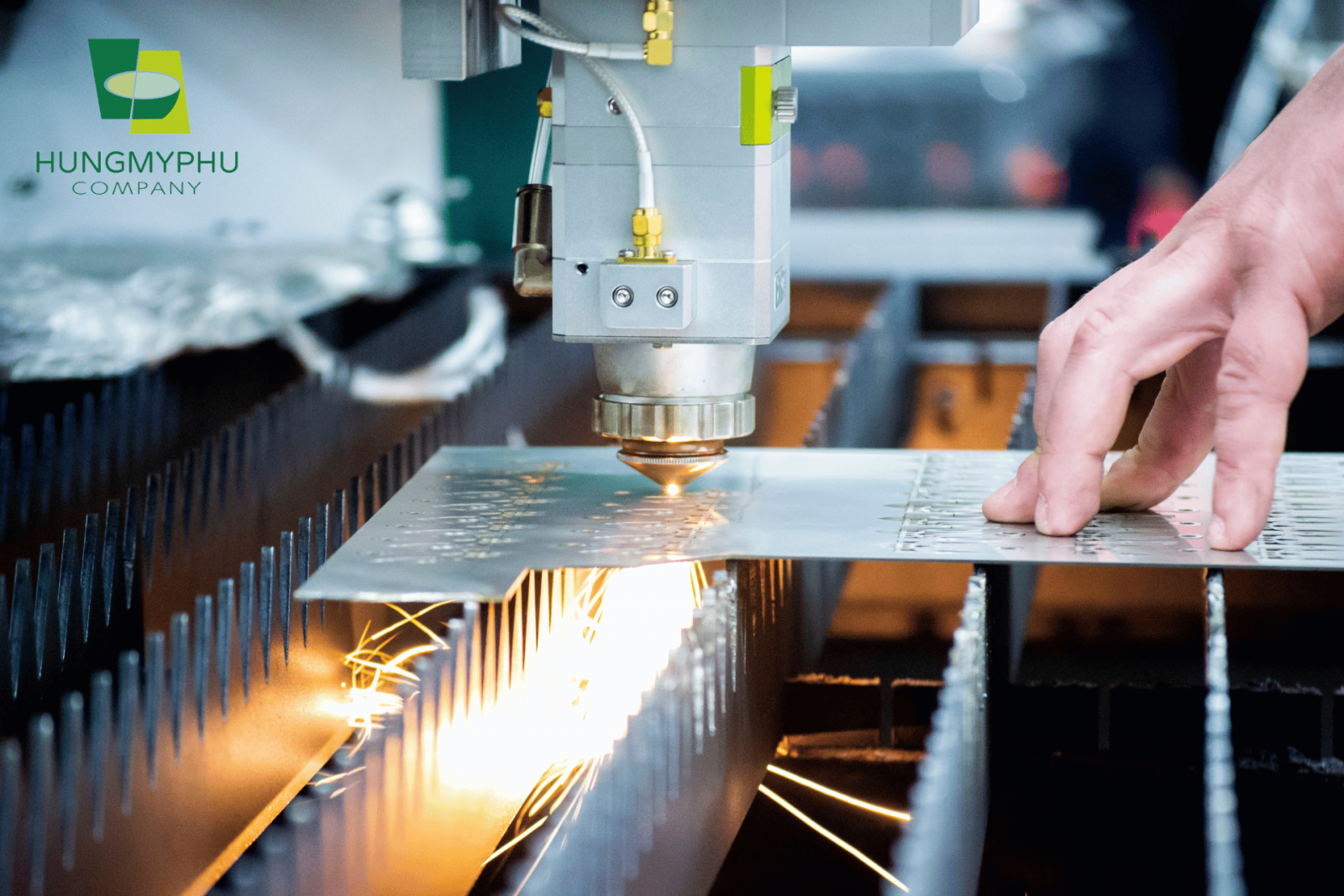

Đảm bảo an toàn trong quá trình vận hành: Cắt laser tạo ra tia sáng mạnh, bụi kim loại và khí phát sinh nên an toàn luôn phải đặt lên hàng đầu. Người vận hành cần đeo kính bảo hộ, găng tay và sử dụng hệ thống hút khói đúng chuẩn. Khu vực cắt phải sạch sẽ, tránh vật dễ cháy để ngăn rủi ro cháy nổ. Ngoài ra, cần thường xuyên kiểm tra tình trạng máy để phát hiện bất kỳ dấu hiệu bất thường nào. Làm đúng quy trình giúp bảo vệ cả người và thiết bị.

3. Tips để đường cắt laser mịn – chuẩn – đẹp như chuyên gia

Cách chọn tốc độ – công suất tiêu chuẩn: Để có đường cắt mịn, bạn cần chọn đúng sự “kết hợp vàng” giữa tốc độ và công suất. Với kim loại mỏng, hãy ưu tiên tốc độ cao và công suất vừa để giảm nhiệt tích tụ, tránh cong mép. Ngược lại, kim loại dày cần công suất mạnh và tốc độ chậm để tia laser đủ thời gian xuyên qua vật liệu. Một mẹo nhỏ là nên test một đoạn mẫu trước để tìm thông số tối ưu thay vì cắt đại trà ngay. Khi tốc độ và công suất hài hòa, đường cắt sẽ sắc, sạch và ít xỉ hơn rất nhiều.

Mẹo giảm ba via cho inox & thép dày: Ba via là vấn đề rất thường gặp khi cắt inox và thép dày, nhưng hoàn toàn có thể giảm nếu điều chỉnh đúng cách. Đầu tiên, hãy tăng áp suất khí hỗ trợ (đặc biệt là N₂) để đẩy sạch kim loại nóng chảy ra khỏi đường cắt. Tiếp theo là giảm nhẹ tốc độ nếu thấy xỉ bám quá nhiều, vì vật liệu chưa kịp tan chảy hết. Ngoài ra, đảm bảo tiêu điểm (focus) chính xác cũng giúp mép cắt mịn hơn đáng kể. Khi làm đúng những bước này, đường cắt sẽ sạch, không cần xử lý lại sau cắt.

Dấu hiệu nhận biết đường cắt đạt chuẩn: Một đường cắt laser đạt chuẩn sẽ có mép cắt mịn, đều, không bị cháy xém và hầu như không có ba via. Khi quan sát cạnh cắt, bạn sẽ thấy bề mặt sáng, đường tia đi thẳng, không bị răng cưa hay gợn sóng. Nếu là inox, đường cắt chuẩn sẽ giữ được độ bóng, không bị vàng hay xám do nhiệt. Ngoài ra, sản phẩm chuẩn sẽ đạt đúng kích thước thiết kế và không cần mài lại. Chỉ cần nhìn qua vài dấu hiệu này, bạn sẽ biết ngay sản phẩm có đạt chất lượng hay chưa.

4. Kết luận

Cắt laser kim loại tưởng đơn giản nhưng để cho ra sản phẩm đẹp – mịn – chuẩn xác đòi hỏi sự kết hợp hoàn hảo giữa kỹ thuật, kinh nghiệm và thiết bị chất lượng cao. Vì vậy, nếu bạn muốn có những sản phẩm đạt độ tinh xảo cao, đúng kích thước từng milimet và đáp ứng yêu cầu khắt khe của các ngành cơ khí, nội thất hay quảng cáo, hãy tìm đến một đơn vị có quy trình chuẩn và công nghệ hiện đại.

Tại Hưng Mỹ Phú, chúng tôi sử dụng máy cắt laser công suất lớn, đầu cắt chất lượng cao cùng đội ngũ kỹ thuật viên giàu kinh nghiệm, đảm bảo mỗi sản phẩm đều đạt tiêu chuẩn sắc nét – mịn đẹp – giao hàng đúng tiến độ. Từ cắt inox, thép, nhôm đến tạo hình chi tiết phức tạp, Hưng Mỹ Phú cam kết mang lại chất lượng vượt trội với mức giá cạnh tranh nhất khu vực. Đừng chần chừ, hãy liên hệ ngay Hưng Mỹ Phú để được tư vấn và báo giá chi tiết hôm nay.

Liên hệ tư vấn

Để được tư vấn chi tiết về cơ khí đột dập theo yêu cầu, hãy liên hệ:

- Website: https://hungmyphu.vn/

- Hotline: 034 270 6899

- Email: phung@hungmyphu.com

-9116.png)

-5933.png)

-2510.png)

-5627.png)